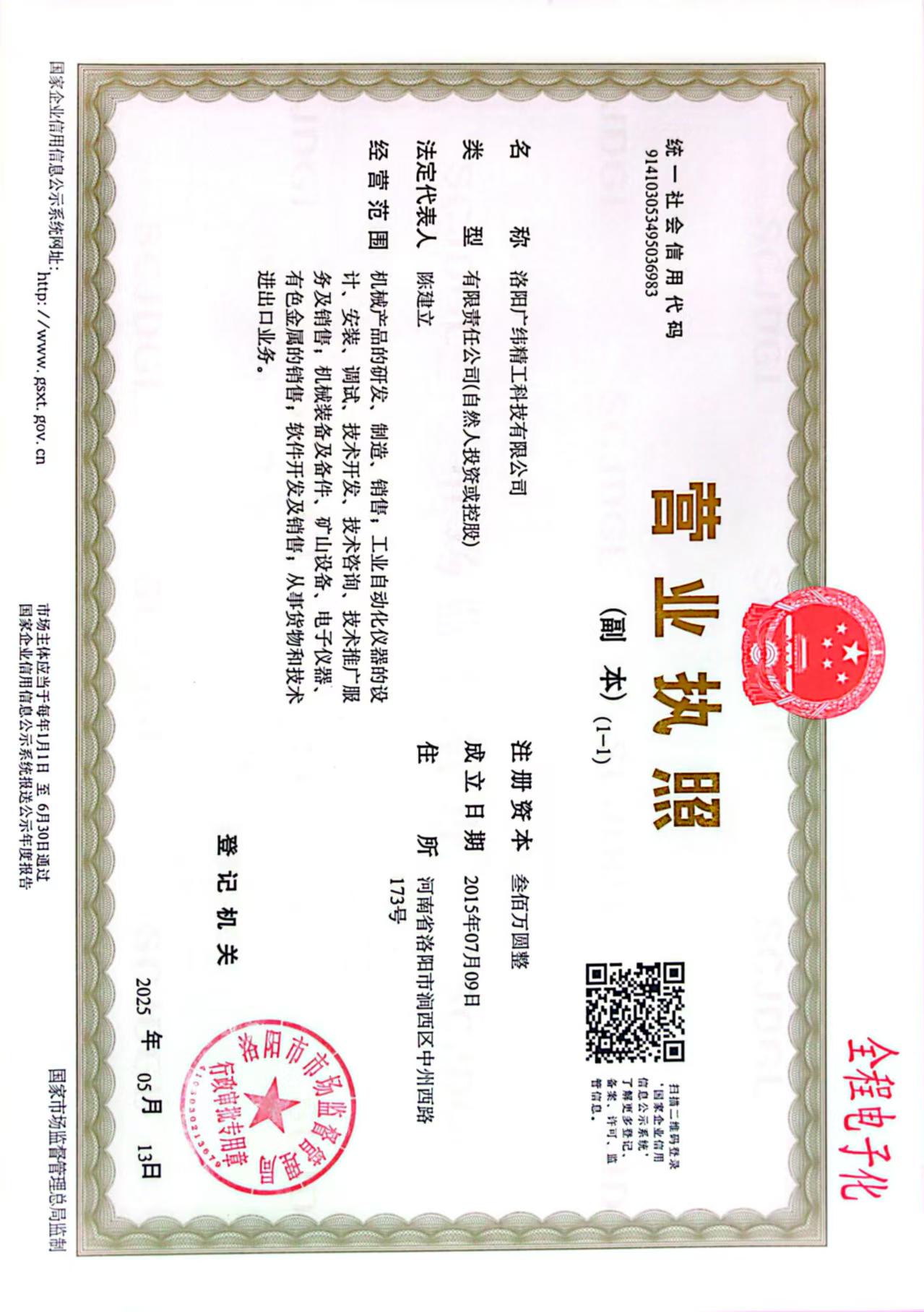

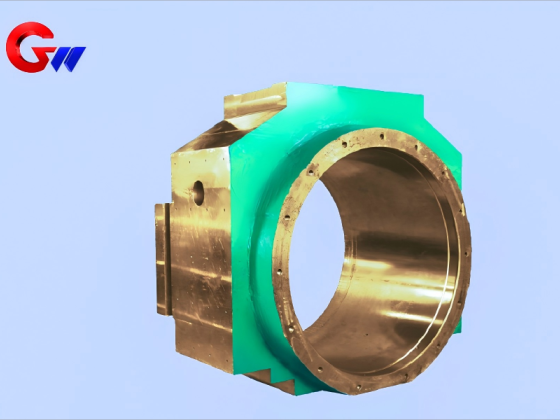

열간 압연기 기계 작동 측면 작업 롤러 압연기 블록 샤프트

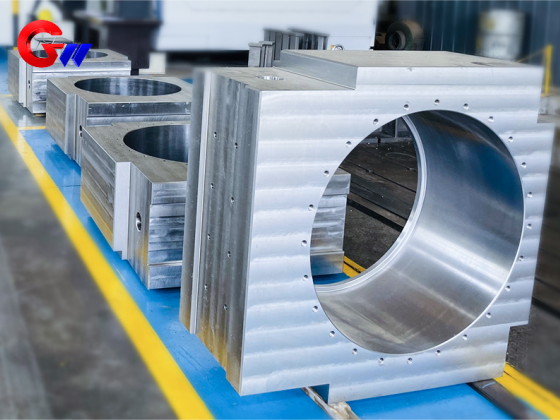

당사의 장점: 고정밀 지능형 CNC 제조 장비, 하이테크 직원, 성숙한 처리 시스템, 엄격한 품질 검사 과정, 고정밀 검사 장비, 우수한 생산 관리 과정은 고품질 제품의 보장입니다.

저희 회사는 디엠지 DMF1800*600 5축 가공 센터, 수평 가공 센터, 수직 가공 센터, 갠트리 가공 센터 및 고정밀 3좌표 검사를 보유하고 있습니다. 기계 장비의 80%는 CNC 공작 기계입니다. 강력한 장비를 갖추고 있어 제품 생산 및 가공에서 강력한 품질 보증을 얻을 수 있습니다.

- Guangwei Manufacturing Precision

- 허난, 뤄양

- 계약 조건

- 정보

열간 압연기 기계 작동 측면 작업 롤러 압연기 블록 샤프트

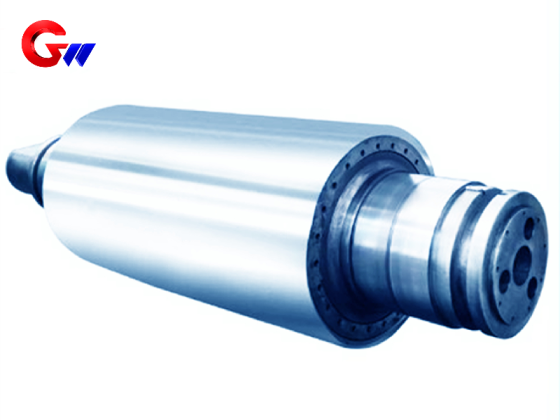

열간 압연기 작동 측 작업 롤 프레임 샤프트의 적용 시나리오

기능: 작업 롤을 지지하고, 압연 공정 중 높은 하중, 충격력, 마찰을 견뎌내며, 고온, 고습, 먼지가 많은 환경에 적응합니다.

일반적인 작동 조건:

고온(압연 중 롤 표면 온도가 600℃ 이상에 도달할 수 있음)

높은 순환 응력(빈번한 시작과 정지 및 가변 부하)

산화와 마모에 저항해야 합니다.

열간 압연기 작동 측 작업 롤 프레임 샤프트의 재료 선택

일반적인 재료:

42CrMo 및 40CrNiMoA와 같은 합금 구조용 강은 강도, 인성, 내마모성이 뛰어납니다.

공구강: H13(4Cr5MoSiV1) 등은 고온 및 내마모성 요구 사항에 적합합니다.

스테인리스강: 17-4PH(침전 경화형)와 같이 부식성 환경에서 사용됩니다.

선택 기준:

인장강도(≥ 800 엠파), 피로한도, 고온안정성;

비용과 처리 성능 간의 균형.

열간 압연기 작동측 작업롤 프레임 샤프트의 열처리 공정

주요 단계:

담금질 및 템퍼링 처리(담금질+고온 템퍼링):

담금질: 850~880℃에서 오일 담금질하여 마르텐사이트 조직을 얻습니다.

템퍼링: 550~650℃, 응력을 제거하고 인성을 향상시킵니다.

표면 강화(선택 사항):

유도 경화: 샤프트 목의 국부 경화, 깊이 2-5mm, 경도 HRC50-55;

질화처리 : 가스질화 또는 이온질화, 표면경도 ≥ HV900, 내마모성 향상.

응력 제거 어닐링: 정밀 가공 전에 잔류 응력을 제거합니다.

열간 압연기의 워크 롤 프레임 샤프트 제작은 소재의 고강도, 열처리 공정의 정밀성, 그리고 제조 공정의 엄격한 검사를 강조합니다. 합리적인 소재 선정 및 공정 관리를 통해 부품의 수명을 크게 연장하고(일반적으로 5~10년으로 설계), 압연기 유지보수 비용을 절감할 수 있습니다. 실제 생산에서는 특정 압연기 모델(예: 2050mm 열간 압연기) 및 압연 소재(예: 스테인리스강, 탄소강)에 따라 파라미터를 조정해야 합니다.

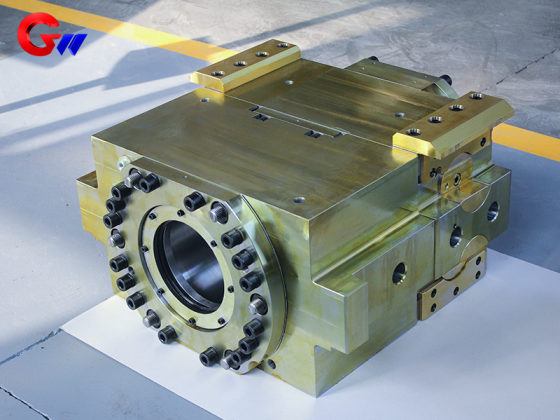

주요 제품:모든 종류의 롤러 롤링 밀 블록 샤프트, 벤딩 롤 블록 및 기타 밀 정밀 부품, 이러한 제품의 정확도는 밀의 정확도에 직접적인 영향을 미치며 밀에서 생산되는 제품의 품질에 직접적인 영향을 미칩니다.

이 유형은 밀 작업 롤 중간 롤 지지 롤의 작업 롤러 롤링 밀 블록 샤프트의 작동 측면이며, 고객의 기타 비표준 맞춤 제작도 허용할 수 있습니다.

작업 롤러 압연기 블록 샤프트 제품 공정의 작동 측면

회사는 장기간의 경험을 축적하여 베어링 하우징 생산을 위한 성숙한 기계 가공 기술 세트를 형성했습니다.